Продукция

-

EDI

-

Дисковый волоконный фильтр

-

Роторное решёточное очистное устройство

-

Среднескоростной фильтр

-

Удаитель углекислого газа

-

Полностью автоматический фильтр для мелкого песка

-

Подводные токовые двигатели

-

Фильтр-пресс пластинчатый и рамный

-

Фильтр для удаления фтора

-

Илоскрёб

-

Комбинированная загрузка

-

Механический фильтр

-

Роторный микрофильтр

-

Ленточный фильтр-пресс

-

Мембрана обратного осмоса

-

Гидравлический привод затвора типа QS

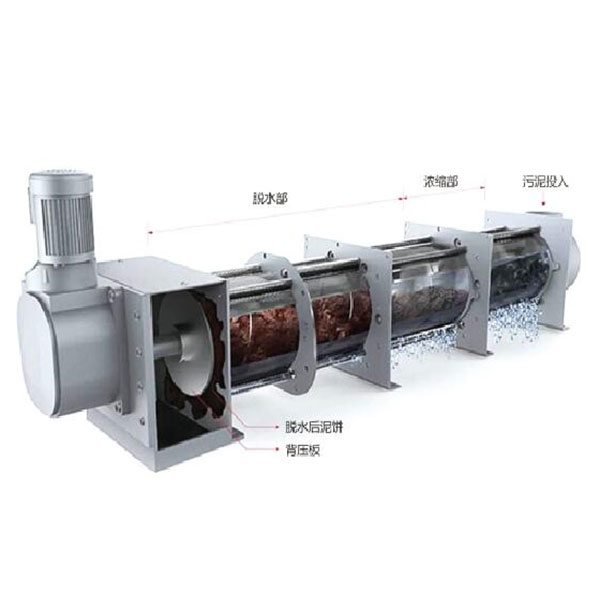

Шнековая машина для обезвоживания осадка

Во время работы шлам поступает в фильтрующий цилиндр через впускное отверстие и продвигается к выпускному отверстию лопастями спирального вала. По мере уменьшения шага между лопастями спирального вала давление, оказываемое на шлам, непрерывно увеличивается.

Описание

маркер

Введение в продукт

Во время работы шлам поступает в фильтрующий цилиндр через впускное отверстие и продвигается к выпускному отверстию лопастями спирального вала. По мере уменьшения шага между лопастями спирального вала давление, оказываемое на шлам, непрерывно увеличивается. Под действием этого перепада давления начинается обезвоживание, при котором влага выходит через фильтрующие зазоры между неподвижным кольцом и лопастями подвижного кольца. Одновременно оборудование использует самоочищающийся механизм между неподвижными и подвижными пластинами для очистки этих фильтрующих зазоров, предотвращая их засорение. Тщательно обезвоженный осадок затем выгружается через выпускное отверстие под действием винтового вала. Наша компания разработала специализированное оборудование, адаптированное к различным характеристикам осадка, отличающееся более практичной конструкцией и более низкими эксплуатационными расходами.

Принцип работы

Во время работы шлам поступает в фильтрующий цилиндр через впускное отверстие и продвигается к выпускному отверстию лопастями спирального вала. По мере уменьшения шага между лопастями спирального вала давление, оказываемое на шлам, непрерывно увеличивается. При таком перепаде давления начинается обезвоживание, при котором влага выходит через фильтрующие зазоры между неподвижным кольцом и подвижными лопастями кольца. Одновременно оборудование использует функцию самоочистки между неподвижными и подвижными пластинами для очистки этих фильтрующих зазоров, предотвращая их засорение. Тщательно обезвоженный шламовый кек затем выгружается через разгрузочное отверстие под действием винтового вала. С учетом различных характеристик шлама наша компания разработала специализированное оборудование с более практичной конструкцией и более низкими эксплуатационными расходами.

Стандартная конфигурация

1. Дозирующий резервуар: Осадок подается в дозирующий резервуар с помощью перекачивающего насоса, а излишки материала возвращаются в резервуар для хранения осадка по обратной трубе.

2. Смесительный бак для флокуляции: Дозированный осадок тщательно смешивается с впрыснутыми полимерными флокулянтами в смесительном баке для флокуляции с целью образования хорошо развитых флокулов.

3. Камера обезвоживания: При поступлении в камеру обезвоживания через вход для шлама, суспензия подвергается мгновенной гравитационной концентрации в начальной секции сгущения, где выделяется большая часть фильтрата. В секции обезвоживания суспензия подвергается тщательному обезвоживанию за счет постепенно увеличивающегося внутреннего давления. Камера обезвоживания сгустителя шлама не включает в себя секцию обезвоживания.

4. Выпускное отверстие для шлама/выпускное отверстие для концентрированного шлама: обратная напорная пластина, установленная на выпускном отверстии, создает противоположное сопротивление, тем самым еще больше увеличивая давление внутри основной камеры. Это способствует более тщательному обезвоживанию шлама, позволяя выводить шлам в виде шламового кека через выпускное отверстие. Шлам, выводимый из выпускного отверстия концентратора шлама, является концентрированным шламом. На выпускной стороне концентратора шлама нет обратной напорной пластины.

Техническое преимущество

Техническое преимущество 1

Оснащенный запатентованным роторным дисковым блоком предварительной концентрации, он отлично справляется с обработкой шлама низкой концентрации.

Устранение недостатков существующих гравитационных методов концентрации для достижения эффективной концентрации низкоконцентрированного осадка

Флокуляция и концентрирование объединены в один процесс, что снижает нагрузку на последующие операции обезвоживания.

Регулируя телескопический клапан, можно регулировать концентрацию входящего шлама для достижения оптимальных условий обезвоживания.

Концентрация осадка: от 2000 мг/л до 50000 мг/л

Техническое преимущество 2

Динамические и статические кольца заменяют фильтрующую ткань, обеспечивая самоочищение, работу без засорения и облегчая обработку маслянистого шлама.

Винтовая машина для обезвоживания шлама использует непрерывный процесс самоочистки, при котором вращающийся винтовой вал вызывает постепенное смещение подвижной пластины относительно неподвижной пластины. Такая конструкция устраняет проблемы засорения, характерные для традиционного оборудования для обезвоживания, обеспечивая высокую устойчивость к масляным загрязнениям, легкое отделение и беспрепятственную работу. Кроме того, она не требует внешней воды для промывки под высоким давлением, что обеспечивает чистую и экологически безопасную работу без запахов и вторичного загрязнения.

Техническое преимущество № 3

Низкая скорость работы, бесшумность, минимальное энергопотребление — всего одна восьмая от энергопотребления ленточных конвейеров и одна двадцатая от энергопотребления центрифуг.

Винтовая машина для обезвоживания осадка использует объемное давление для обезвоживания, что исключает необходимость в использовании крупных компонентов, таких как барабаны. Работая на низкой скорости всего 2-4 оборота в минуту, она обеспечивает экономию воды и энергии, а также низкий уровень шума. Ее среднее энергопотребление составляет одну восьмую от энергопотребления ленточных прессов и одну двадцатую от энергопотребления центрифуг, а потребление энергии на единицу продукции составляет всего 0,01-0,1 кВтч на килограмм сухого вещества. Это значительно снижает эксплуатационные расходы в системах очистки сточных вод.

Техническое преимущество 4

Снижение затрат на инфраструктуру при одновременном повышении эффективности очистки

Винтовая машина для обезвоживания осадка может напрямую перерабатывать осадок из аэрационных резервуаров и вторичных отстойников без необходимости использования резервуаров для сгущения осадка или резервуаров для хранения. Это снижает общие затраты на инфраструктуру и позволяет избежать проблем с выделением фосфора, связанных с использованием традиционных резервуаров для сгущения осадка, тем самым повышая эффективность системы очистки сточных вод по удалению фосфора.

Сократите капитальные затраты на такие сооружения, как отстойники и сопутствующее оборудование, включая смесители, воздушные компрессоры и промывочные насосы.

Оборудование занимает мало места, что снижает инвестиции в гражданское строительство, необходимые для установки водоотводной станции.

Техническое преимущество 5

Полностью автоматизированное управление, простота эксплуатации и управления

Винтовая машина для обезвоживания осадка не содержит фильтрующих тканей, фильтрующих отверстий или других компонентов, склонных к засорению, что обеспечивает простую и безопасную эксплуатацию. На основе графика работы заказчика и в сочетании с автоматической системой управления ее можно запрограммировать для полностью автоматической работы без участия человека.

Техническое преимущество № 6

Широкий спектр применения

Подходит для муниципальных сточных вод, водопроводной воды, промышленных сточных вод, переработки продуктов питания и напитков, животноводства, химического производства, машиностроения, металлообработки, нефтяной промышленности, окрашивания текстиля, прачечных услуг, производства бумаги и многих других отраслей.

Внешние размеры и схема установки

Система состава продукта

Винтовая машина для обезвоживания осадка состоит из винтового корпуса, фильтрующего устройства, желоба для сбора жидкости, приводного механизма, флокуляционного резервуара и опорной рамы. Во время работы шлам закачивается в флокуляционный бак с помощью шламового насоса, а химический раствор одновременно подается дозирующим насосом. Двигатель перемешивания активирует всю систему смешивания, смешивая шлам и химический раствор для достижения тщательной флокуляции. По достижении уровня жидкости корпус шнекового пресса начинает работу. Концентрированный шлам непрерывно продвигается по мере вращения спирального вала; под последовательным непрерывным давлением шнекового приводного вала влага из шлама вытесняется путем сжатия, а содержание твердых веществ в фильтр-кеке постепенно увеличивается. В результате достигается непрерывное обезвоживание шлама.

Таким образом, шнековый дегидратор шлама работает по принципу шнекового сжатия. Он использует мощную силу сжатия, создаваемую непрерывным продвижением шнекового вала, в сочетании с минимальными зазорами между подвижными и неподвижными кольцами, для сжатия и обезвоживания шлама. Это представляет собой новое устройство для отделения твердых частиц от жидкости.

Основная часть шнекового пресса состоит из одного или нескольких фильтрующих блоков, включающих в себя спиральный приводной вал, несколько фиксированных колец и несколько плавающих колец. Каждый фильтрующий блок разделен на секцию концентрирования и секцию обезвоживания. От входа сточных вод в секцию концентрирования до выхода шламового пирога из секции обезвоживания шаг шнекового вала постепенно уменьшается, а зазор между фиксированными и плавающими кольцами постепенно сужается. При вращении шнекового вала он приводит в движение несколько фиксированных и подвижных пластин, которые перемещаются относительно друг друга. Под действием силы тяжести вода отфильтровывается через зазоры между этими движущимися пластинами, что обеспечивает быструю концентрацию. Концентрированный осадок непрерывно продвигается вперед вместе с вращением шнекового вала. К концу разгрузки осадка шаг винтового вала постепенно уменьшается, а зазор между кольцами постепенно сужается. Объем винтовой камеры непрерывно сокращается. Под воздействием противодавления на выходе внутреннее давление неуклонно увеличивается. Под действием последовательного непрерывного вращения винтового вала вода из шлама вытесняется путем сжатия, а содержание твердых веществ в фильтр-кеке непрерывно увеличивается, что в конечном итоге обеспечивает непрерывное обезвоживание шлама. Как фиксированные, так и подвижные кольца в корпусе изготовлены из специальной нержавеющей стали, подвергнутой обработке для обеспечения высокой износостойкости и коррозионной стойкости, что гарантирует длительный срок службы.

Технические характеристики

| Модель | Стандартная производительность (кг/ч) | Производительность по переработке осадка (м²/ч) | ||||||

| низкая концентрация | высокая концентрация | 2000mg/L | 5000mg/L | 10000mg/L | 20000mg/L | 25000mg/L | 50000mg/L | |

| m³/h | m³/h | m³/h | m³h | m³/h | m³/h | |||

| HNDL-101 | ~3 | ~5 | ~1.5 | ~0.6 | ~0.5 | ~0.25 | ~0.2 | ~0.1 |

| HNDL-131 | ~6 | ~10 | ~3.5 | ~1.4 | ~1.0 | ~0.5 | ~0.4 | ~0.2 |

| HNDL-132 | ~12 | ~20 | ~7.0 | ~2.8 | ~2 | ~1.0 | ~0.8 | ~0.4 |

| HNDL-201 | ~9 | ~15 | ~4.5 | ~1.8 | ~1.5 | ~0.7 | ~0.6 | -0.3 |

| HNDL-202 | ~20 | ~30 | ~10.0 | ~4.0 | ~3.0 | ~1.5 | ~1.2 | ~0.6 |

| HNDL-301 | ~40 | ~60 | ~19.0 | ~7.6 | ~6.0 | ~3.0 | ~2.4 | ~1.2 |

| HNDL-302 | ~75 | ~120 | ~37 | ~15 | ~12 | ~6.0 | ~4.8 | ~2.4 |

| HNDL-303 | ~115 | ~175 | ~58 | ~23 | ~18 | ~9.0 | ~7.0 | ~3.5 |

| HNDL-401 | ~95 | ~150 | ~48 | ~19 | ~15 | ~7.5 | ~6.0 | ~3.0 |

| HNDL-402 | ~185 | ~310 | ~92 | ~37 | ~30 | ~15 | ~12.5 | ~6.0 |

| HNDL-403 | ~285 | ~450 | ~142 | ~57 | ~45 | ~22 | ~18 | ~9.0 |

| HNDL-404 | ~365 | ~610 | ~182 | ~73 | ~61 | ~30 | ~24 | ~12 |

Примечание: данный продукт изготавливается на заказ. Приведенные выше характеристики носят справочный характер. По вопросам выбора продукта обращайтесь к нашим торговым представителям.

Интервал замены изнашиваемых деталей является приблизительным показателем. В ходе фактической эксплуатации на цикл замены изнашиваемых деталей влияют такие факторы, как состав шлама, методы очистки, эксплуатационные настройки и ежедневная продолжительность работы (рассчитано исходя из 365 дней в году и 8 часов в сутки).